1, Hydroksylverdi: 1 gram polymerpolyol inneholdt hydroksyl (-OH) mengde tilsvarende antall milligram KOH, enheten mgKOH/g.

2, ekvivalent: gjennomsnittlig molekylvekt til en funksjonell gruppe.

3, Isocyanatinnhold: innholdet av isocyanat i molekylet

4, Isocyanatindeks: indikerer graden av isocyanatoverskudd i polyuretanformelen, vanligvis representert med bokstaven R.

5. Kjedeforlenger: Det refererer til lavmolekylære alkoholer og aminer som kan forlenge, utvide eller danne romlige nettverkskryssbindinger av molekylkjeder.

6. Hardt segment: Kjedesegmentet som dannes ved reaksjon av isocyanat, kjedeforlenger og tverrbinder på hovedkjeden av polyuretanmolekyler, og disse gruppene har større kohesjonsenergi, større romvolum og større stivhet.

7, mykt segment: karbon karbon hovedkjede polymer polyol, fleksibilitet er god, i polyuretan hovedkjeden for fleksible kjede segmentet.

8, Ett-trinns metode: refererer til oligomeren polyol, diisocyanat, kjedeforlenger og katalysator blandet på samme tid etter direkte injeksjon i formen, ved en viss temperatur herdeformingsmetode.

9, Prepolymermetode: Først oligomer polyol og diisocyanat prepolymeriseringsreaksjon, for å generere slutt NCO basert polyuretan prepolymer, helling og deretter prepolymer reaksjon med kjedeforlenger, fremstilling av polyuretan elastomer metode, kalt prepolymer metode.

10, Semi-prepolymer-metoden: forskjellen mellom semi-prepolymer-metoden og prepolymer-metoden er at en del av polyesterpolyolen eller polyeterpolyolen tilsettes prepolymeren i form av en blanding med kjedeforlenger, katalysator, etc.

11, Reaksjonssprøytestøping: Også kjent som Reaction Injection Moulding RIM (Reaction Injection Moulding), det måles av oligomerer med lav molekylvekt i flytende form, øyeblikkelig blandet og injisert i formen samtidig, og den raske reaksjonen i mugghulrom, øker molekylvekten til materialet raskt. En prosess for å generere helt nye polymerer med nye karakteristiske gruppestrukturer ved ekstremt høye hastigheter.

12, Skumindeks: det vil si at antall deler vann som brukes i 100 deler polyeter er definert som skummende indeks (IF).

13, Skumreaksjon: refererer vanligvis til reaksjonen av vann og isocyanat for å produsere substituert urea og frigjøre CO2.

14, Gelreaksjon: refererer vanligvis til dannelsen av karbamatreaksjon.

15, Gel tid: under visse forhold, det flytende materialet for å danne gel krevde tid.

16, Melketid: ved slutten av sone I dukker melkeaktig fenomen opp i flytende fase polyuretanblanding. Denne tiden kalles kremtid i genereringen av polyuretanskum.

17, Kjedeekspansjonskoeffisient: refererer til forholdet mellom mengden amino- og hydroksylgrupper (enhet: mo1) i kjedeforlengerkomponentene (inkludert den blandede kjedeforlengeren) og mengden NCO i prepolymeren, det vil si moltallet (ekvivalent tall) forholdet mellom den aktive hydrogengruppen og NCO.

18, Polyeter med lav umettethet: hovedsakelig for PTMG-utvikling, PPG-pris, umettethet redusert til 0,05 mol/kg, nær ytelsen til PTMG, ved bruk av DMC-katalysator, hovedutvalget av produkter i Bayer Acclaim-serien.

19, ammoniakk ester grade løsemiddel: produksjon av polyuretan løsemiddel for å vurdere oppløsning kraft, volatilization rate, men produksjonen av polyuretan som brukes i løsningsmidlet, bør fokusere på å ta hensyn til den tunge NC0 i polyuretan. Løsemidler som alkoholer og eteralkoholer som reagerer med NCO-grupper kan ikke velges. Løsemidlet kan ikke inneholde urenheter som vann og alkohol, og kan ikke inneholde alkaliske stoffer, som vil gjøre at polyuretanet forringes.

Esterløsningsmidlet har ikke lov til å inneholde vann, og må ikke inneholde frie syrer og alkoholer, som vil reagere med NCO-grupper. Esterløsningsmiddelet som brukes i polyuretan bør være "ammoniakkester grade løsningsmiddel" med høy renhet. Det vil si at løsningsmidlet reagerer med overskudd av isocyanat, og deretter bestemmes mengden ureagert isocyanat med dibutylamin for å teste om det er egnet for bruk. Prinsippet er at forbruket av isocyanat ikke er aktuelt, fordi det viser at vannet i esteren, alkoholen, syre tre vil konsumere den totale verdien av isocyanat, hvis antall gram løsemiddel som kreves for å konsumere leqNCO-gruppen er uttrykt, verdien er god stabilitet.

Isocyanatekvivalent mindre enn 2500 brukes ikke som polyuretanløsningsmiddel.

Polariteten til løsningsmidlet har stor innflytelse på reaksjonen ved harpiksdannelse. Jo større polaritet, jo langsommere reaksjon, slik som toluen og metyletylketon forskjell på 24 ganger, denne løsningsmiddelmolekylpolariteten er stor, kan danne en hydrogenbinding med alkoholhydroksylgruppen og gjøre reaksjonen sakte.

Polyklorert esterløsningsmiddel er bedre å velge aromatisk løsningsmiddel, deres reaksjonshastighet er raskere enn ester, keton, for eksempel xylen. Bruk av ester- og ketonløsningsmidler kan forlenge levetiden til det dobbeltgrenede polyuretanet under konstruksjon. Ved produksjon av belegg er valget av "ammoniakkkvalitetsløsningsmiddel" nevnt tidligere fordelaktig for de lagrede stabilisatorene.

Esterløsningsmidler har sterk løselighet, moderat fordampningshastighet, lav toksisitet og brukes mer, cykloheksanon brukes også mer, hydrokarbonløsningsmidler har lav fast oppløsningsevne, mindre bruk alene og mer bruk med andre løsningsmidler.

20, Fysisk esemiddel: fysisk esemiddel er skumporene dannes gjennom endring av den fysiske formen til et stoff, det vil si gjennom utvidelse av komprimert gass, fordampning av væske eller oppløsning av fast stoff.

21, Kjemiske esemidler: kjemiske esemidler er de som kan frigjøre gasser som karbondioksid og nitrogen etter oppvarmingsdekomponering, og danne fine porer i polymersammensetningen til forbindelsen.

22, Fysisk tverrbinding: det er noen harde kjeder i den myke polymerkjeden, og den harde kjeden har de samme fysiske egenskapene som den vulkaniserte gummien etter kjemisk tverrbinding ved temperaturen under mykningspunktet eller smeltepunktet.

23, Kjemisk tverrbinding: refererer til prosessen med å koble store molekylære kjeder gjennom kjemiske bindinger under påvirkning av lys, varme, høyenergistråling, mekanisk kraft, ultralyd og tverrbindingsmidler for å danne et nettverk eller formstrukturpolymer.

24, Skumindeks: antall deler vann som tilsvarer 100 deler polyeter er definert som skummende indeks (IF).

25. Hvilke typer isocyanater brukes ofte når det gjelder struktur?

A: Alifatisk: HDI, alicyklisk: IPDI,HTDI,HMDI, Aromatisk: TDI,MDI,PAPI,PPDI,NDI.

26. Hvilke typer isocyanater brukes vanligvis? Skriv strukturformelen

A: Toluendiisocyanat (TDI), difenylmetan-4,4'-diisocyanat (MDI), polyfenylmetanpolyisocyanat (PAPI), flytende MDI, heksametylendiisocyanat (HDI).

27. Betydningen av TDI-100 og TDI-80?

A: TDI-100 er sammensatt av toluendiisocyanat med 2,4-struktur; TDI-80 refererer til en blanding bestående av 80 % toluendiisocyanat med 2,4-struktur og 20 % 2,6-struktur.

28. Hva er egenskapene til TDI og MDI i syntesen av polyuretanmaterialer?

A: Reaktivitet for 2,4-TDI og 2,6-TDI. Reaktiviteten til 2,4-TDI er flere ganger høyere enn for 2,6-TDI, fordi 4-posisjon NCO i 2,4-TDI er langt unna 2-posisjon NCO og metylgruppen, og det er nesten ingen sterisk motstand, mens NCO til 2,6-TDI påvirkes av den steriske effekten av orto-metylgruppen.

De to NCO-gruppene av MDI er langt fra hverandre og det er ingen substituenter rundt, så aktiviteten til de to NCO er relativt stor. Selv om én NCO deltar i reaksjonen, reduseres aktiviteten til den gjenværende NCO, og aktiviteten er fortsatt relativt stor generelt. Derfor er reaktiviteten til MDI polyuretan prepolymer større enn for TDI prepolymer.

29.HDI, IPDI, MDI, TDI, NDI hvilken av gulningsmotstanden er best?

A: HDI (tilhører det invariante gule alifatiske diisocyanatet), IPDI (laget av polyuretanharpiks med god optisk stabilitet og kjemisk motstand, vanligvis brukt til å produsere høykvalitets ikke-misfarging polyuretanharpiks).

30. Formål med MDI-modifikasjon og vanlige modifikasjonsmetoder

A: Flytende MDI: Modifisert formål: flytende ren MDI er en flytende modifisert MDI, som overvinner noen defekter av ren MDI (fast ved romtemperatur, smelter ved bruk, multippel oppvarming påvirker ytelsen), og gir også grunnlaget for et bredt spekter av modifikasjoner for forbedring og forbedring av ytelsen til MDI-baserte polyuretanmaterialer.

Metoder:

① uretanmodifisert flytende MDI.

② karbodiimid og uretonimin modifisert flytende MDI.

31. Hvilke typer polymerpolyoler brukes vanligvis?

A: Polyesterpolyol, polyeterpolyol

32. Hvor mange industrielle produksjonsmetoder finnes det for polyesterpolyoler?

A: Vakuumsmeltemetode B, bæregasssmeltemetode C, azeotropisk destillasjonsmetode

33. Hva er de spesielle strukturene på den molekylære ryggraden til polyester- og polyeterpolyoler?

A: Polyesterpolyol: En makromolekylær alkoholforbindelse som inneholder en estergruppe på den molekylære ryggraden og en hydroksylgruppe (-OH) på endegruppen. Polyeterpolyoler: Polymerer eller oligomerer som inneholder eterbindinger (-O-) og endebånd (-Oh) eller amingrupper (-NH2) i molekylets ryggradsstruktur.

34. Hva er typene polyeterpolyoler i henhold til deres egenskaper?

A: Høyaktive polyeterpolyoler, podede polyeterpolyoler, flammehemmende polyeterpolyoler, heterosyklisk modifiserte polyeterpolyoler, polytetrahydrofuranpolyoler.

35. Hvor mange typer vanlige polyetere er det i henhold til startmiddelet?

A: Polyoksid propylenglykol, polyoksid propylen triol, hard boble polyeter polyol, lav umettet polyeter polyol.

36. Hva er forskjellen mellom hydroksyterminerte polyetere og aminterminerte polyetere?

Aminoterminerte polyetere er polyoksidallyletere der hydroksylenden er erstattet med en amingruppe.

37. Hvilke typer polyuretankatalysatorer brukes vanligvis? Hvilke vanlig brukte varianter er inkludert?

A: Tertiære aminkatalysatorer, vanlig brukte varianter er: trietylendiamin, dimetyletanolamin, n-metylmorfolin, N, n-dimetylcykloheksamin

Metalliske alkylforbindelser, ofte brukte varianter er: organotinnkatalysatorer, kan deles inn i tinn-oktoat, tinn-oleat, dibutyltinn-dilaurat.

38. Hva er de vanligste polyuretankjedeforlengerne eller tverrbinderne?

A: Polyoler (1, 4-butandiol), alicykliske alkoholer, aromatiske alkoholer, diaminer, alkoholaminer (etanolamin, dietanolamin)

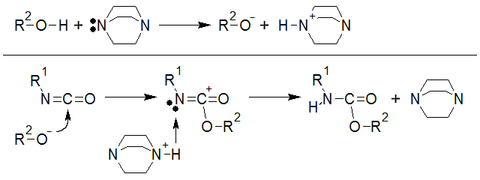

39. Reaksjonsmekanisme for isocyanater

A: Reaksjonen av isocyanater med aktive hydrogenforbindelser er forårsaket av at det nukleofile senteret til det aktive hydrogenforbindelsesmolekylet angriper det NCO-baserte karbonatomet. Reaksjonsmekanismen er som følger:

40. Hvordan påvirker strukturen til isocyanat reaktiviteten til NCO-grupper?

A: Elektronegativiteten til AR-gruppen: hvis R-gruppen er en elektronabsorberende gruppe, er elektronskytettheten til C-atomet i -NCO-gruppen lavere, og den er mer sårbar for angrep av nukleofiler, dvs. er lettere å utføre nukleofile reaksjoner med alkoholer, aminer og andre forbindelser. Hvis R er en elektrondonorgruppe og overføres gjennom elektronskyen, vil elektronskytettheten til C-atomet i -NCO-gruppen øke, noe som gjør den mindre sårbar for angrep av nukleofiler, og dens reaksjonsevne med aktive hydrogenforbindelser vil reduksjon. B. Induksjonseffekt: Fordi det aromatiske diisocyanatet inneholder to NCO-grupper, når det første -NCO-genet deltar i reaksjonen, på grunn av den konjugerte effekten av den aromatiske ringen, vil -NCO-gruppen som ikke deltar i reaksjonen spille rollen av elektronabsorberende gruppe, slik at reaksjonsaktiviteten til den første NCO-gruppen forsterkes, som er induksjonseffekten. C. sterisk effekt: I aromatiske diisocyanatmolekyler, hvis to -NCO-grupper er i en aromatisk ring samtidig, så er påvirkningen av en NCO-gruppe på reaktiviteten til den andre NCO-gruppen ofte mer signifikant. Imidlertid, når to NCO-grupper er lokalisert i forskjellige aromatiske ringer i samme molekyl, eller de er separert av hydrokarbonkjeder eller aromatiske ringer, er interaksjonen mellom dem liten, og den avtar med økningen av lengden på hydrokarbonkjeden eller økning av antall aromatiske ringer.

41. Typer aktive hydrogenforbindelser og NCO-reaktivitet

A: Alifatisk NH2> Aromatisk gruppe Bozui OH> Vann> Sekundær OH> Fenol OH> Karboksylgruppe> Substituert urea> Amido> Karbamat. (Hvis elektronskytettheten til det nukleofile senteret er høyere, er elektronegativiteten sterkere, og reaksjonsaktiviteten med isocyanat er høyere og reaksjonshastigheten er raskere; Ellers er aktiviteten lav.)

42. Påvirkning av hydroksylforbindelser på deres reaktivitet med isocyanater

A: Reaktiviteten til aktive hydrogenforbindelser (ROH eller RNH2) er relatert til egenskapene til R, når R er en elektrontiltrekkende gruppe (lav elektronegativitet), er det vanskelig å overføre hydrogenatomer, og reaksjonen mellom aktive hydrogenforbindelser og NCO er vanskeligere; Hvis R er en elektrondonerende substituent, kan reaktiviteten til aktive hydrogenforbindelser med NCO forbedres.

43. Hva er bruken av isocyanatreaksjon med vann

A: Det er en av de grunnleggende reaksjonene i fremstillingen av polyuretanskum. Reaksjonen mellom dem produserer først en ustabil karbaminsyre, som deretter brytes ned til CO2 og aminer, og hvis isocyanatet er i overkant, reagerer det resulterende aminet med isocyanatet og danner et urea.

44. Ved fremstilling av polyuretanelastomerer bør vanninnholdet i polymerpolyoler være strengt kontrollert

A: Det kreves ingen bobler i elastomerer, belegg og fibre, så vanninnholdet i råvarene må kontrolleres strengt, vanligvis mindre enn 0,05%.

45. Forskjeller i katalytiske effekter av amin- og tinnkatalysatorer på isocyanatreaksjoner

A: Tertiære aminkatalysatorer har høy katalytisk effektivitet for reaksjonen av isocyanat med vann, mens tinnkatalysatorer har høy katalytisk effektivitet for reaksjonen av isocyanat med hydroksylgruppe.

46. Hvorfor kan polyuretanharpiks betraktes som en blokkpolymer, og hva er egenskapene til kjedestrukturen?

Svar: Fordi kjedesegmentet til polyuretanharpiks er sammensatt av harde og myke segmenter, refererer det harde segmentet til kjedesegmentet som dannes ved reaksjonen av isocyanat, kjedeforlenger og tverrbinder på hovedkjeden av polyuretanmolekyler, og disse gruppene har større kohesjon energi, større romvolum og større stivhet. Det myke segmentet refererer til karbon-karbon hovedkjedepolymer polyol, som har god fleksibilitet og er et fleksibelt segment i polyuretanhovedkjeden.

47. Hva er faktorene som påvirker egenskapene til polyuretanmaterialer?

A: Gruppekohesjonsenergi, hydrogenbinding, krystallinitet, kryssbindingsgrad, molekylvekt, hardt segment, mykt segment.

48. Hvilke råvarer er de myke og harde segmentene på hovedkjeden av polyuretanmaterialer

A: Det myke segmentet er sammensatt av oligomerpolyoler (polyester, polyeterdioler, etc.), og det harde segmentet er sammensatt av polyisocyanater eller deres kombinasjon med småmolekylære kjedeforlengere.

49. Hvordan påvirker myke segmenter og harde segmenter egenskapene til polyuretanmaterialer?

A: Mykt segment: (1) Molekylvekten til det myke segmentet: forutsatt at molekylvekten til polyuretanet er den samme, hvis det myke segmentet er polyester, vil styrken til polyuretanet øke med økningen av molekylvekten til polyesterdiolen; Hvis det myke segmentet er polyeter, avtar styrken til polyuretan med økningen av molekylvekten til polyeterdiol, men forlengelsen øker. (2) Krystalliniteten til det myke segmentet: Det har et større bidrag til krystalliniteten til det lineære polyuretankjedesegmentet. Generelt er krystallisering gunstig for å forbedre ytelsen til polyuretanprodukter, men noen ganger reduserer krystallisering lavtemperaturfleksibiliteten til materialet, og den krystallinske polymeren er ofte ugjennomsiktig.

Hardt segment: Det harde kjedesegmentet påvirker vanligvis myknings- og smeltetemperaturen og høytemperaturegenskapene til polymeren. Polyuretaner fremstilt av aromatiske isocyanater inneholder stive aromatiske ringer, så polymerstyrken i det harde segmentet øker, og materialstyrken er generelt større enn for alifatiske isocyanatpolyuretaner, men motstanden mot ultrafiolett nedbrytning er dårlig, og den er lett å gulne. Alifatiske polyuretaner gulner ikke.

50. Klassifisering av polyuretanskum

A: (1) hardt skum og mykt skum, (2) skum med høy tetthet og lav tetthet, (3) polyester type, polyeter type skum, (4) TDI type, MDI type skum, (5) polyuretanskum og polyisocyanuratskum, (6) en-trinns metode og prepolymeriseringsmetode produksjon, kontinuerlig metode og intermitterende produksjon, (8) blokkskum og støpt skum.

51. Grunnleggende reaksjoner i skumfremstilling

A: Det refererer til reaksjonen av -NCO med -OH, -NH2 og H2O, og når den reagerer med polyoler, refererer "gelreaksjonen" i skummingsprosessen generelt til dannelsesreaksjonen av karbamat. Fordi skumråmaterialet bruker multifunksjonelle råmaterialer, oppnås et tverrbundet nettverk som gjør at skumsystemet kan gelere raskt.

Skumreaksjonen skjer i skummingssystemet med nærvær av vann. Den såkalte "skummende reaksjonen" refererer generelt til reaksjonen av vann og isocyanat for å produsere substituert urea og frigjøre CO2.

52. Kjernedannelsesmekanisme for bobler

Råmaterialet reagerer i en væske eller avhenger av temperaturen produsert av reaksjonen for å produsere et gassformig stoff og fordampe gassen. Med fremdriften av reaksjonen og produksjonen av en stor mengde reaksjonsvarme, økte mengden av gassformige stoffer og fordampning kontinuerlig. Når gasskonsentrasjonen øker utover metningskonsentrasjonen, begynner en vedvarende boble å dannes i løsningsfasen og stiger.

53. Rollen til skumstabilisator i fremstillingen av polyuretanskum

A: Det har emulgeringseffekten, slik at den gjensidige løseligheten mellom komponentene i skummaterialet forbedres; Etter tilsetning av silikon overflateaktivt middel, fordi det i stor grad reduserer overflatespenningen γ til væsken, reduseres den økte frie energien som kreves for gassdispersjon, slik at luften som er spredt i råmaterialet er mer sannsynlig å danne kjerne under blandingsprosessen, som bidrar til produksjon av små bobler og forbedrer stabiliteten til skummet.

54. Stabilitetsmekanisme av skum

A: Tilsetning av passende overflateaktive stoffer bidrar til dannelsen av fin bobledispersjon.

55. Dannelsesmekanisme for skum med åpne celler og skum med lukkede celler

A: Dannelsesmekanismen for åpencellet skum: I de fleste tilfeller, når det er et stort trykk i boblen, er styrken til bobleveggen dannet av gelreaksjonen ikke høy, og veggfilmen tåler ikke strekkingen som er forårsaket ved det stigende gasstrykket trekkes bobleveggfilmen, og gassen slipper ut av bruddet og danner skummet med åpne celler.

Lukket celle skumdannelsesmekanisme: For det harde boblesystemet, på grunn av reaksjonen av polyeterpolyoler med multifunksjonell og lav molekylvekt med polyisocyanat, er gelhastigheten relativt rask, og gassen i boblen kan ikke bryte bobleveggen skummet med lukkede celler.

56. Skummekanisme av fysisk skummiddel og kjemisk skummiddel

A: Fysisk esemiddel: Det fysiske esemidlet er at skumporene dannes gjennom endring av den fysiske formen til et bestemt stoff, det vil si gjennom utvidelse av komprimert gass, fordampning av væske eller oppløsning av fast stoff.

Kjemiske esemidler: Kjemiske esemidler er forbindelser som ved nedbrytning av varme frigjør gasser som karbondioksid og nitrogen og danner fine porer i polymersammensetningen.

57. Fremstillingsmetode for mykt polyuretanskum

A: Ett-trinns metode og prepolymer metode

Prepolymermetode: det vil si at polyeterpolyolen og overskudd av TDI-reaksjonen gjøres til en prepolymer som inneholder fri NCO-gruppe, og deretter blandes med vann, katalysator, stabilisator, etc., for å lage skum. Ett-trinns metode: En rekke råvarer blandes direkte inn i blandehodet gjennom beregning, og et trinn er laget av skum, som kan deles inn i kontinuerlig og intermitterende.

58. Kjennetegn ved horisontal skum og vertikal skum

Balansert trykkplatemetode: karakterisert ved bruk av topppapir og toppdekselplate. Overløpsspormetode: preget av bruk av overløpsspor og landingsplate for transportbånd.

Vertikale skummende egenskaper: du kan bruke en liten strømning for å få et stort tverrsnittsareal av skumblokker, og bruker vanligvis en horisontal skummingsmaskin for å få samme seksjon av blokken, strømningsnivået er 3 til 5 ganger større enn det vertikale skummende; På grunn av det store tverrsnittet av skumblokken er det ingen øvre og nedre hud, og kanthuden er også tynn, slik at skjæretapet reduseres kraftig. Utstyret dekker et lite område, anleggshøyden er omtrent 12 ~ 13m, og investeringskostnaden for anlegget og utstyret er lavere enn for den horisontale skumprosessen; Det er enkelt å bytte ut beholderen og modellen for å produsere sylindriske eller rektangulære skumlegemer, spesielt runde skumblokker for roterende kutting.

59. Grunnleggende punkter for valg av råmateriale for myk skummende forberedelse

A: Polyol: polyeterpolyol for vanlig blokkskum, molekylvekten er vanligvis 3000 ~ 4000, hovedsakelig polyetertriol. Polyetertriol med molekylvekt på 4500 ~ 6000 brukes for høyelastisk skum. Med økningen av molekylvekten øker strekkstyrken, forlengelsen og elastisiteten til skummet. Reaktiviteten til lignende polyetere ble redusert. Med økningen av den funksjonelle graden av polyeter blir reaksjonen relativt akselerert, tverrbindingsgraden av polyuretan økes, skumhardheten økes og forlengelsen reduseres. Isocyanat: Isocyanatråmaterialet til mykt polyuretan-blokkskum er hovedsakelig toluendiisocyanat (TDI-80). Den relativt lave aktiviteten til TDI-65 brukes kun til polyester polyuretanskum eller spesialpolyeterskum. Katalysator: De katalytiske fordelene med mykt skum i bulk kan grovt deles inn i to kategorier: den ene er organometalliske forbindelser, tinn(II)kaprylat er den mest brukte; En annen type er tertiære aminer, vanligvis brukt som dimetylaminoetyletere. Skumstabilisator: I polyester polyuretan bulkskum brukes hovedsakelig ikke-silisium overflateaktive stoffer, og i polyeter bulkskum brukes hovedsakelig organosilikumoksidert olefinkopolymer. Skummiddel: Vanligvis brukes kun vann som skummiddel når tettheten til myke blokkbobler i polyuretan er større enn 21 kg per kubikkmeter; Lavkokende forbindelser som metylenklorid (MC) brukes som hjelpeblåsemidler kun i lavdensitetsformuleringer.

60. Påvirkning av miljøforhold på de fysiske egenskapene til blokkskum

A: Effekten av temperatur: skumreaksjonen til polyuretan akselererer når materialtemperaturen øker, noe som vil forårsake risiko for kjernebrenning og brann i sensitive formuleringer. Påvirkning av luftfuktighet: Med økningen av fuktighet, på grunn av reaksjonen av isocyanatgruppen i skummet med vann i luften, reduseres hardheten til skummet og forlengelsen øker. Strekkstyrken til skummet øker med økningen av ureagruppen. Effekten av atmosfærisk trykk: For den samme formelen, ved skumming i høyere høyde, reduseres tettheten betydelig.

61. Hovedforskjellen mellom råvaresystemet som brukes for kaldstøpt mykt skum og varmt støpt skum

A: Råvarene som brukes i kaldherdende støping har høy reaktivitet, og det er ikke behov for ekstern oppvarming under herding, avhengig av varmen som genereres av systemet, kan herdereaksjonen i utgangspunktet fullføres på kort tid, og formen kan frigjøres innen få minutter etter injeksjon av råvarer. Råstoffreaktiviteten til varmherdende støpeskum er lav, og reaksjonsblandingen må varmes opp sammen med støpeformen etter skum i støpeformen, og skumproduktet kan frigjøres etter at det er fullstendig modnet i bakekanalen.

62. Hva er egenskapene til kaldstøpt mykt skum sammenlignet med varmstøpt skum

A: ① Produksjonsprosessen krever ikke ekstern varme, kan spare mye varme; ② Høy nedbøyningskoeffisient (sammenleggbarhetsforhold), god komfortytelse; ③ Høy returrate; ④ Skum uten flammehemmende middel har også visse flammehemmende egenskaper; ⑤ Kort produksjonssyklus, kan spare mugg, spare kostnader.

63. Egenskaper og bruk av henholdsvis myk boble og hard boble

A: Karakteristikk av myke bobler: Cellestrukturen til myke polyuretanbobler er for det meste åpen. Generelt har den lav tetthet, god elastisk gjenvinning, lydabsorpsjon, luftgjennomtrengelighet, varmekonservering og andre egenskaper. Bruksområder: Hovedsakelig brukt til møbler, putemateriale, kjøretøyseteputemateriale, en rekke myke polstring laminerte komposittmaterialer, industrielt og sivilt mykt skum brukes også som filtermaterialer, lydisolasjonsmaterialer, støtsikre materialer, dekorative materialer, emballasjematerialer og varmeisolasjonsmaterialer.

Egenskaper for stivt skum: polyuretanskum har lav vekt, høy spesifikk styrke og god dimensjonsstabilitet; Den termiske isolasjonsytelsen til stivt polyuretanskum er overlegen. Sterk limkraft; God aldringsytelse, lang adiabatisk levetid; Reaksjonsblandingen har god fluiditet og kan jevnt fylle hulrommet eller rommet med kompleks form. Råmaterialet til polyuretan hardskumproduksjon har høy reaktivitet, kan oppnå rask herding, og kan oppnå høy effektivitet og masseproduksjon i fabrikken.

Bruksområder: Brukes som isolasjonsmateriale for kjøleskap, frysere, kjølecontainere, kjølelager, oljerør- og varmtvannsrørisolasjon, isolasjon av bygningsvegger og tak, isolasjonssandwichplater, etc.

64. Nøkkelpunkter ved design av hard bobleformel

A: Polyoler: polyeterpolyoler som brukes til hardskumformuleringer er generelt høyenergi, høy hydroksylverdi (lav molekylvekt) polypropylenoksidpolyoler; Isocyanat: For tiden er isocyanatet som brukes til harde bobler hovedsakelig polymetylenpolyfenylpolyisocyanat (generelt kjent som PAPI), det vil si rå MDI og polymerisert MDI; Blåsemidler:(1)KFK-blåsemiddel (2)HCFC og HFK-blåsemiddel (3) pentan-blåsemiddel (4) vann; Skumstabilisator: Skumstabilisatoren som brukes til stiv polyuretanskumformulering er vanligvis en blokkpolymer av polydimetylsiloksan og polyoksolefin. For tiden er de fleste skumstabilisatorer hovedsakelig Si-C-type; Katalysator: Katalysatoren til hard bobleformulering er hovedsakelig tertiært amin, og organotinnkatalysator kan brukes ved spesielle anledninger; Andre tilsetningsstoffer: I henhold til kravene og behovene til forskjellige bruksområder av polyuretan-stivt skumprodukter, flammehemmere, åpningsmidler, røykhemmere, antialdringsmidler, anti-muggmidler, seighetsmidler og andre tilsetningsstoffer kan tilsettes formelen.

65. Hele huden molding skum forberedelse prinsippet

A: integral skin foam (ISF), også kjent som self skinning foam (self skinning foam), er et plastskum som produserer sin egen tette hud på produksjonstidspunktet.

66. Egenskaper og bruk av polyuretan mikroporøse elastomerer

A: Egenskaper: polyuretanelastomer er en blokkpolymer, vanligvis sammensatt av oligomer polyol fleksibelt langkjedet mykt segment, diisocyanat og kjedeforlenger for å danne et hardt segment, hardt segment og mykt segment alternativt arrangement, og danner en repeterende strukturell enhet. I tillegg til å inneholde ammoniakkestergrupper, kan polyuretanet danne hydrogenbindinger i og mellom molekyler, og de myke og harde segmentene kan danne mikrofaseregioner og produsere mikrofaseseparasjon.

67. Hva er de viktigste ytelsesegenskapene til polyuretanelastomerer

A: Ytelsesegenskaper: 1, høy styrke og elastisitet, kan være i et bredt spekter av hardhet (Shaw A10 ~ Shaw D75) for å opprettholde en høy elastisitet; Generelt kan den nødvendige lave hardheten oppnås uten mykner, så det er ingen problemer forårsaket av migrering av mykner; 2, under samme hardhet, høyere bæreevne enn andre elastomerer; 3, utmerket slitestyrke, slitestyrken er 2 til 10 ganger høyere enn for naturgummi; 4. Utmerket motstand mot olje og kjemikalier; Aromatisk polyuretan strålingsbestandig; Utmerket oksygenmotstand og ozonmotstand; 5, høy slagfasthet, god tretthetsmotstand og støtmotstand, egnet for høyfrekvente bøyningsapplikasjoner; 6, lav temperatur fleksibilitet er god; 7, vanlig polyuretan kan ikke brukes over 100 ℃, men bruken av spesiell formel tåler 140 ℃ høy temperatur; 8, støping og prosesseringskostnadene er relativt lave.

68. Polyuretanelastomerer er klassifisert i henhold til polyoler, isocyanater, produksjonsprosesser osv.

A: 1. I henhold til råmaterialet til oligomer polyol, kan polyuretan elastomerer deles inn i polyester type, polyeter type, polyolefin type, polykarbonat type, etc. Polyeter type kan deles inn i polytetrahydrofuran type og polypropylen oksid type i henhold til spesifikke varianter; 2. I henhold til forskjellen på diisocyanat, kan det deles inn i alifatiske og aromatiske elastomerer, og deles inn i TDI-type, MDI-type, IPDI-type, NDI-type og andre typer; Fra produksjonsprosessen er polyuretanelastomerer tradisjonelt delt inn i tre kategorier: støpetype (CPU), termoplastisitet (TPU) og blandingstype (MPU).

69. Hva er faktorene som påvirker egenskapene til polyuretanelastomerer fra molekylstrukturens perspektiv?

A: Fra et molekylært synspunkt er polyuretanelastomer en blokkpolymer, vanligvis sammensatt av oligomerpolyoler fleksible langkjedede myke segment, diisocyanat og kjedeforlenger for å danne et hardt segment, hardt segment og mykt segment alternativt arrangement, og danner et repeterende arrangement. strukturell enhet. I tillegg til å inneholde ammoniakkestergrupper, kan polyuretanet danne hydrogenbindinger i og mellom molekyler, og de myke og harde segmentene kan danne mikrofaseregioner og produsere mikrofaseseparasjon. Disse strukturelle egenskapene gjør at polyuretanelastomerer har utmerket slitestyrke og seighet, kjent som "slitebestandig gummi".

70. Ytelsesforskjell mellom vanlig polyestertype og polytetrahydrofuran-etertype elastomerer

A: Polyestermolekyler inneholder flere polare estergrupper (-COO-), som kan danne sterke intramolekylære hydrogenbindinger, så polyesterpolyuretan har høy styrke, slitestyrke og oljebestandighet.

Elastomeren fremstilt av polyeterpolyoler har god hydrolysestabilitet, værbestandighet, lavtemperaturfleksibilitet og muggbestandighet. Artikkelkilde/Polymerlæring Forskning

Innleggstid: 17-jan-2024